Fabbricazione di una scala completamente incassata

Descrizione

Questo esempio di applicazione mostra come ottenere il miglior risultato con le macchine utilizzate. Non si può entrare nei dettagli di calcoli e particolari di progettazione, poiché sono fortemente dipendenti dalle condizioni locali. In questo esempio, l'elevazione è stata creata direttamente sul fianco.

Elenco materiali

- Pannello di legno incollato di quercia da 40 mm (fianco e gradini)

- Pannello di legno incollato di pino da 18 mm (alzate)

Macchine/Accessori

Procedura

-

Taglio dei gradini e preparazione

Si consiglia di iniziare con la fabbricazione dei gradini in modo da poterli poi inserire esattamente nei fianchi. Per fare questo, prima tagliate i gradini necessari in lunghezza e larghezza (qui non rappresentato). Ora i gradini possono essere dotati di una scanalatura per l'alzata.

Ci sono diversi modi per fare le scanalature. Per ottenere un risultato rapido, la sega circolare HK 85 è dotata del disco di regolazione scanalatura. In questo esempio, la larghezza della scanalatura è di 18 mm con una profondità di 10 mm. Con il disco di regolazione scanalatura è possibile creare larghezze di scanalatura di 16 - 25 mm e una profondità massima di 35 mm.

-

Suggerimento:

Per un allineamento parallelo più veloce dei binari di guida, si possono utilizzare i riscontri laterali del sistema con serie di fori (SA-LR 32).

-

Controllare la precisione dimensionale

Dopo la fresatura di prova, l'alzata viene inserita nel gradino e controllata la precisione dimensionale.

-

Arrotondamento dei gradini

I gradini vengono ora dotati di un arrotondamento sul bordo anteriore usando un rifilatore e una fresa a raggio concavo con anello di guida. Il raggio di questo arrotondamento deve corrispondere al diametro della fresa che sarà poi utilizzata per i fianchi.

In questo caso:

- Raggio di arrotondamento gradino = 9,5 mm

- Diametro fresa per scanalature per fianchi = 18 mm

-

Smussare le estremità frontali delle pedate

Per facilitare il montaggio della scala, i lati dei gradini sono leggermente smussati (5 mm) con un rifilatore OFK 500.

-

Levigare i gradini

I gradini sono ora levigati con la levigatrice orbitale ETS EC 150. La grana della levigatura finale non deve essere troppo fine, altrimenti i gradini diventeranno molto lisci (qui si è levigato con grana 100). Di regola, le pedate e le alzate sono poi trattate con un rivestimento superficiale a vernice o olio.

-

Suggerimento:

La levigatrice per bordi è molto adatta per levigare i bordi anteriori dei gradini.

-

Preparare la fresatura dei fianchi scala

Prima che la fresatura vera e propria possa iniziare, devono essere preparate alcune cose. L'obiettivo qui è quello di ottenere la fresatura del gradino e dell'alzata con un'impostazione della dima di fresatura. Dopo aver completato la fresatura in un'impostazione, la multidima di fresatura può essere semplicemente spostata parallelamente al punto di contatto successivo e la fresatura successiva può essere eseguita.

-

Preparare la multidima di fresatura

La multidima di fresatura usata qui è assemblata dagli elementi del set MFS 400 e da due slitte di fresatura (MFS-VP 700). La multidima di fresatura viene ora regolata in base alle dimensioni del gradino e dell'alzata. La multidima di fresatura andrà registrata maggiore in lunghezza ed in larghezza della differenza di diametro fra l’anello a copiare e il tipo di fresa utilizzato.

-

Ad esempio

Profondità del gradino = 288 mm

Spessore del gradino = 40 mm

Spessore dell'alzata = 18 mm

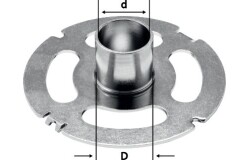

Diametro dell'anello a copiare = 30 mm

Diametro fresa = 18 mmImpostazioni MFS:

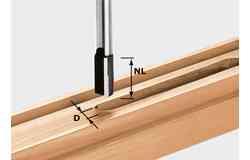

Profondità (profondità gradino + spessore alzata + differenza diametro): 288 mm + 18 mm + (30mm-18mm) = 318 mm Spessore (spessore gradino + differenza diametro): 40 mm + (30 mm - 18 mm) = 52 mmSpiegazione della figura:

A = fresa

B = anello a copiare

-

Preparare la multidima di fresatura

La fresatura per l'alzata è limitata qui da un pezzo di legno inserito. Il pezzo di legno è stato lavorato in modo che si inserisca nel profilo e non cada quando la dima viene spostata.

-

Preparare la multidima di fresatura

Per evitare strappi nell'angolo interno tra il gradino e l'alzata, la fresatura viene effettuata in due fasi.

- Nella prima fase deve essere fresato solo il gradino. Per evitare la fresatura nella zona dell'alzata, si può per esempio applicare una battuta ausiliaria. Qui, quindi, è stata montata una battuta angolare sulla parte superiore del profilo della dima di fresatura e il pannello utilizzato è fissato in posizione utilizzando il morsetto con bloccaggio a leva.

- Nella seconda fase la battuta ausiliaria (pannello) viene rimossa e l'area dell'alzata viene fresata.

-

Suggerimento:

Per allineare più rapidamente la dima alla traccia, sono state incollate delle strisce paraschegge (FS-SP) sul lato inferiore della dima multipla di fresatura. Dopo l'esecuzione di una fresatura (fresatura di prova!) viene visualizzato lo spigolo di fresatura esatto. Le strisce dovrebbero anche essere incollate in alcuni punti della superficie per garantire che la dima aderisca bene.

In alternativa, si possono usare legni distanziatori (metà della differenza di diametro, qui 6 mm).

-

Allineamento della dima

La dima impostata può ora essere posizionata e fissata. L'uso delle battute angolari facilita lo spostamento parallelo della dima alla successiva posizione di fresatura. La multidima di fresatura è fissata in posizione con due morsetti con bloccaggio a leva.

-

Preparazione della fresatrice

La fresatrice è ora equipaggiata con la fresa per scanalature e l'anello di copiatura. In questo esempio, un anello di copiatura extra-lungo è usato in combinazione con un'elevazione della piastra di base. Questo assicura che l'anello di copiatura si adatti perfettamente alle facce frontali del telaio di fresatura.

-

Sezione rialzata della piastra di base

Per assicurarsi che l'anello di copiatura extra lungo non sporga troppo al di sotto della piastra di base, da un pannello di compensato di 10 mm viene ricavata una sezione rialzata e incollata alla piastra di base della fresa con nastro biadesivo. Anche le aperture per l'aspirazione devono essere tagliate per garantire l'aspirazione.

-

Fresature dei fianchi scala

Dopo che tutte le impostazioni sono state fatte sulla multidima di fresatura e sulla fresatrice (non dimenticare di impostare la profondità!), si può iniziare a fresare gli elementi dei fianchi.

Per evitare pericolosi contraccolpi, assicurarsi sempre che la fresatura avvenga in senso contrario e che quindi la fresa venga automaticamente premuta contro il telaio di fresatura.

Dopo che tutti i fianchi di un lato della scala sono stati fresati, la multidima di fresatura viene girata e tutte le staffe di arresto e i dispositivi di fissaggio vengono riallineati sul lato opposto. Ora possono essere lavorati tutti gli elementi dei fianchi sul lato opposto. La profondità di fresatura dovrebbe essere circa 1/3 dello spessore del fianco e la fresatura dovrebbe avvenire in due fasi.

-

Fianco completamente fresato

Fresatura finita del gradino e alzata

-

Lavorazione del fianco della scala nella zona del pianerottolo

Nella zona del pianerottolo intermedio, deve essere fresata una scanalatura di 40 mm di larghezza nei fianchi della scala. Con la sega circolare HK 85 e l'attacco per scanalature regolabile, è possibile ottenere un risultato molto rapido e pulito. Si può lavorare con binari di guida o anche con una battuta parallela (vedi foto).

-

Adattare i gradini

I gradini vengono ora installati nella posizione corretta solo per prova. Se un gradino è troppo tirato, può essere rilavorato con la levigatrice orbitale.

-

Taglio a misura degli elementi dei fianchi

Gli elementi dei fianchi sono tagliati a misura con una sega ad affondamento e binari di guida. Le rispettive sezioni risultano dalla progettazione e non sono descritte in dettaglio qui.

-

Taglio a misura degli elementi dei fianchi

In alternativa, gli elementi dei fianchi possono anche essere tagliati a misura usando una sega per troncare.

-

Collegare i fianchi

Gli elementi dei fianchi tagliati devono ora essere collegati con una fresatrice per giunzioni Domino XL.

Oltre ai tasselli di legno (14x75mm), si usano due connettori piatti per semplificare l'incollaggio e assicurare la pressione necessaria per la colla. (I connettori Domino XL non sono mezzi di giunzione approvati per le scale e sono usati qui solo come aiuto per l'incollaggio. Altri/addizionali elementi di giunzione possono essere richiesti a seconda delle disposizioni locali) La posizione dei tasselli è indicata tramite marcature.

-

Collegare i fianchi

In questo esempio, la fresatrice per giunzioni è posta sopra la marcatura dell'asse. Prima di questo, la piastra di arresto viene regolata in modo che i tasselli siano centrati (qui 20 mm). Inoltre, la profondità deve essere regolata di conseguenza.

-

Collegare i fianchi

Dopo aver eseguito tutte le fresature con la Domino XL, si possono installare i tasselli di legno e i connettori piatti e incollare i pezzi.

Nel caso della scala costruita qui, ci sono altri collegamenti che non sono mostrati (per esempio il collegamento angolare degli elementi dei fianchi, il collegamento del fianco libero al montante,...).

-

Arrotondare i fianchi

Gli elementi dei fianchi vengono ancora lavorati con il rifilatore per apportare un arrotondamento.

-

Levigatura dei fianchi

Infine, i componenti vengono levigati con la levigatrice orbitale e viene applicato il rivestimento superficiale (qui non rappresentato).

-

Assemblaggio della scala

Dopo che tutte le parti sono finite, la scala può essere assemblata.

-

Fissare i bulloni delle scale

Le scale incassate devono comunque essere fissate con viti apposite. Questo assicura che le pedate e le alzate rimangano sempre inserite ad accoppiamento di forza nei fianchi.

Prima di tutto, si praticano i fori per le viti delle scale e poi si mortasa di conseguenza sul fianco interno.

-

Installazione delle viti della scala

La vite della scala deve essere installata incassata. Per prima cosa, è stata usata una punta Forstner per forare i quattro angoli alla giusta profondità e poi è stato usato uno scalpello.

-

Risultato finale

Scala completamente montata.

-

I nostri esempi di applicazione e risultati di lavorazione rappresentano la documentazione delle fasi di lavoro da noi effettuate. Sono esempi individuali e non la garanzia o la certezza che l'utente ottenga gli stessi risultati. I risultati dipendono dall'esperienza e dall'abilità dell'utente e dai materiali utilizzati. Gli esempi di applicazione non sostituiscono il manuale d'uso Festool e/o le avvertenze di sicurezza. È esclusa la responsabilità per l'assenza di vizi materiali e giuridici di informazioni, istruzioni, applicazioni, in particolare per la loro assenza di errori, accuratezza, assenza da diritti di proprietà intellettuale e copyright di terzi, completezza e/o utilizzabilità. Sono escluse le richieste di indennizzo dell'utente per qualsiasi motivo legale. Queste esclusioni di responsabilità non si applicano in caso di dolo, negligenza grave o nei casi di responsabilità legalmente vincolante.

Non ci assumiamo alcuna responsabilità per danni conseguenti.↑