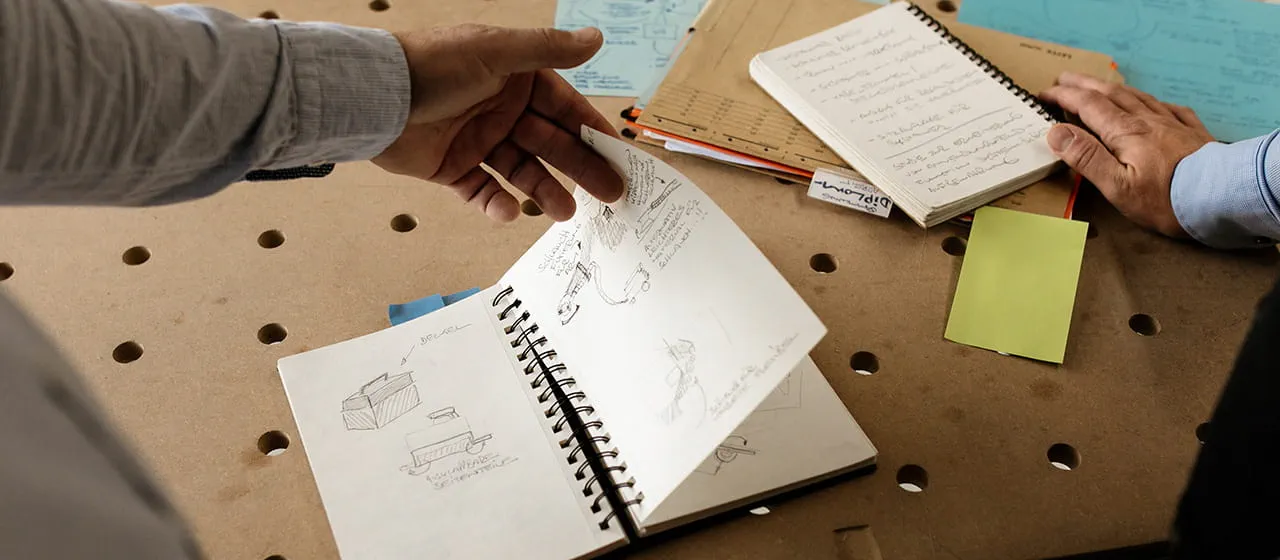

Dominic Ender: Stavo cercando un partner che collaborasse con me nell'elaborazione della mia tesi di laurea come product designer. Essendo un falegname di formazione, Festool era ovviamente un nome familiare per me da molto tempo e quindi ho deciso di prendere contatti con l'azienda. Durante il primo incontro, ho presentato tre idee concrete da parte mia e ho chiesto direttamente se Festool avesse in quel momento argomenti adatti a una tesi di laurea. La sega circolare da banco era un argomento piuttosto centrale allora. Così ha preso il via il tutto.

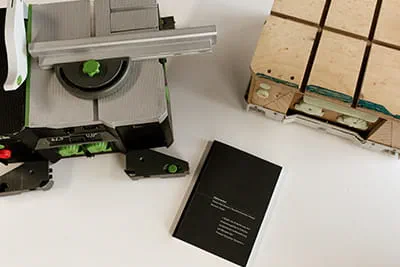

Wolfgang Reines: Per Festool ci sono vari modi per generare idee e portarle avanti. Per quanto riguarda la sega in Systainer, l'idea di base è nata da uno dei nostri clienti. L'idea di integrare semplicemente una sega circolare in un Systainer per poter tagliare, ad esempio, i listelli di adattamento in cantiere, non è ovviamente qualcosa che possiamo acquisire e implementare alle stesse condizioni. Nell'implementazione dobbiamo tenere conto delle norme applicabili. Per questo motivo utilizziamo volentieri progetti di laurea per i quali si esamina un'idea senza preconcetti e la si rende tangibile, si guarda a un'idea senza gli "occhiali Festool" e si dà libero corso alle proprie idee. Questo è anche il modo in cui siamo riusciti a conquistare Dominic per questa idea, che ha colto al volo l'occasione.