Lame per seghe: accessori high-tech o prodotti di serie a basso costo?

Una lama per sega è una lama per sega, non è vero? Che ruolo ha la qualità della lama per sega in termini di risultato di taglio? Inoltre: Come posso prolungare la durata di una lama per sega? Abbiamo parlato con l'Ingegnere di sviluppo Marco Haible e il Product Manager Jonas Wurster per approfondire queste interessanti domande.

Perché la qualità della lama è così importante? Non è sufficiente che la sega sia buona?

Marco: No, purtroppo non è sufficiente. Una sega può essere buona solo quanto la lama per sega con cui viene utilizzata. L'utensile da taglio è uno dei componenti funzionali più importanti di una sega circolare, poiché è a diretto contatto con il pezzo. Per questo motivo, una buona macchina può ottenere i migliori risultati di lavoro solo con una lama per sega buona e correttamente abbinata. Ne siamo consapevoli ed è un punto centrale del nostro sviluppo. Per questo ci impegniamo molto.

Quali fattori giocano un ruolo nello sviluppo delle lame per seghe? Quali sono le tendenze attuali?

Jonas: Il nostro sviluppo è fortemente caratterizzato dalle esigenze dei nostri clienti e dalle tendenze generali del mercato. In questo ambito, beneficiamo in particolare della vicinanza al cliente attraverso il nostro reparto di tecnologia applicativa, che è regolarmente in stretto contatto con i nostri clienti.

Marco: La tendenza attuale è quella di avere larghezze di taglio e lame master sempre più sottili. Questo perché le batterie delle macchine a batteria forniscono solo una quantità limitata di energia. Riducendo le forze di taglio, miriamo a ottenere un aumento delle prestazioni di funzionamento del banco di taglio e prestazioni di taglio più elevate con la capacità energetica disponibile di un pacco batterie. Concretamente significa: Segare più a lungo e tagliare più velocemente il materiale grazie a lame per seghe più sottili. La sfida più grande è la cosiddetta “corsa” delle lame per seghe circolari.

Marco: La tendenza attuale è quella di avere larghezze di taglio e lame master sempre più sottili. Questo perché le batterie delle macchine a batteria forniscono solo una quantità limitata di energia. Riducendo le forze di taglio, miriamo a ottenere un aumento delle prestazioni di funzionamento del banco di taglio e prestazioni di taglio più elevate con la capacità energetica disponibile di un pacco batterie. Concretamente significa: Segare più a lungo e tagliare più velocemente il materiale grazie a lame per seghe più sottili. La sfida più grande è la cosiddetta “corsa” delle lame per seghe circolari.

Cosa significa “corsa”? Puoi descrivere questo aspetto in modo più dettagliato?

Marco: La rigidità di una lama per sega circolare diminuisce in modo sproporzionato quando lo spessore della lama master si riduce. Durante il taglio, la lama per sega circolare è soggetta a forze trasversali che la deviano. A velocità di avanzamento elevate, la lama potrebbe bloccarsi nel taglio e deviare. Tipico è un taglio curvo con bruciature sul pezzo e sulla lama per sega. Questo fenomeno è noto come “corsa” e, nel peggiore dei casi, può rendere la lama per sega inutilizzabile. Questo effetto si intensifica con l'usura. Contrastiamo questo effetto aumentando la durata e adattando l'angolo e i gruppi di denti.

Quanto tempo occorre per sviluppare una nuova lama per sega circolare?

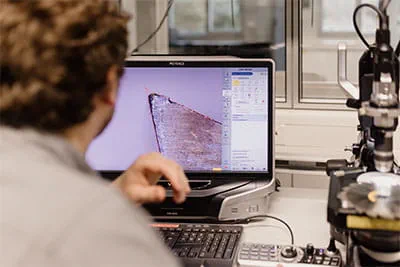

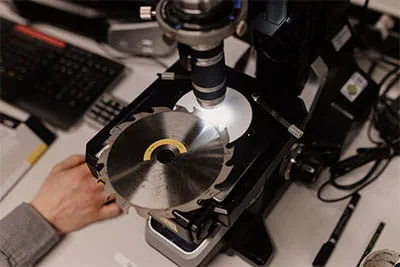

Marco: La produzione dei primi campioni richiede circa 2-3 mesi. Questo avviene già nella produzione di serie. Bisogna tener presente che la lama per sega è diventata un prodotto high-tech, a causa delle crescenti esigenze. Per noi, i fattori più importanti nella qualificazione sono le caratteristiche rilevanti per il cliente, come la qualità di taglio, i parametri di prestazione come l'avanzamento limite, la corsa e l'usura. Al momento, questi possono essere determinati solo in via sperimentale. Lo sviluppo è supportato da tecnologie all'avanguardia, come le simulazioni al computer e le analisi al microscopio in laboratorio. La nostra attenzione si concentra anche su un’elevata capacità di aspirazione e sulle caratteristiche di rumorosità più gradevoli possibili.

“Chi acquista una lama per sega Festool può essere certo di ottenere un ottimo risultato di taglio”.

Marco Haible, Ingegnere di sviluppo presso Festool

Come valutate esattamente la qualità di taglio durante le prove?

Marco: La valutazione è soggettiva. A questo scopo, i modelli vengono creati in condizioni costanti e confrontati con i modelli di riferimento. La valutazione avviene con la nostra gestione del prodotto, la tecnologia applicativa, lo sviluppo e la sperimentazione. I risultati sperimentali vengono poi analizzati in dettaglio e le lame per seghe vengono ulteriormente sviluppate. A seconda della variante, possono essere necessari fino a 3 prototipi finché non siamo soddisfatti della lama per sega e del risultato del lavoro e non abbiamo raggiunto gli obiettivi di sviluppo definiti. Sviluppiamo sempre lame per seghe in combinazione con le nostre seghe per ottenere risultati perfetti.

Quanto tempo occorre per passare dal pezzo grezzo di metallo alla lama per sega finita? Quali passi sono particolarmente importanti/unici?

Jonas: Il materiale della lama master deve avere un'ottima planarità e uno spessore della lamiera costante prima del taglio laser. Festool utilizza solo lame master tagliate al laser e non punzonate. Dopo il taglio laser, la durezza delle lame master viene regolata in un forno e spesso la lama master viene nuovamente raddrizzata termicamente. Durante la saldatura dei pezzi grezzi in metallo duro sulla lama master, l'apporto di calore deve essere ridotto al minimo. Temperature troppo elevate possono causare la deformazione della lama master. I denti vengono poi sabbiati, rettificati e la lama master viene lucidata, incisa e conservata.

Posso influenzare positivamente la durata di una lama per sega? Posso riaffilarla?

Jonas: Le nostre lame per seghe Festool sono progettate con una sporgenza dei denti di 0,3 mm in modo da poter essere riaffilate fino a 8 volte. Con un costo di circa 20 euro per ciclo di affilatura, vale la pena riaffilare. Per garantire che i nostri clienti possano usufruire delle nostre lame per seghe il più a lungo possibile, attribuiamo grande importanza alla riaffilabilità. Tuttavia, questo è possibile solo se la parte anteriore e quella posteriore del dente vengono rettificati. Dopo questi 8 cicli di affilatura, la sporgenza del dente diventa troppo piccola e la lama deve essere sostituita. Selezioniamo i nostri materiali da taglio in base alle applicazioni delle lame per seghe circolari.

Cos'altro posso fare come utente per prolungare la durata?

Marco: Ci sono alcuni fattori che devono essere presi in considerazione se si vuole incidere positivamente sulla durata. Per le lame per seghe circolari che devono lavorare su materiali abrasivi, utilizziamo un carburo resistente all'usura e quindi fragile. Per le lame per seghe per legno è spesso preferibile un carburo più duro. Per massimizzare la durata dell'utensile, è necessario scegliere la lama per sega circolare giusta per l'applicazione corrispondente. È inoltre consigliabile utilizzare una lama per sega separata per determinate applicazioni. I pannelli HPL richiedono spesso un bordo di taglio affilato. Tuttavia, se la lama viene utilizzata per tagliare un laminato altamente abrasivo, il bordo di taglio si arrotonda rapidamente e non è più adatto al pannello HPL. La lama per sega circolare può essere utilizzata molto più a lungo se viene impiegata con una sola applicazione. E se l'applicazione lo consente, la qualità delle superfici superiore e inferiore può essere condizionata anche dalla scelta della profondità di taglio.

Cosa si nasconde esattamente dietro la frase “Perfettamente coordinato” spesso utilizzata da Festool nel caso di seghe e lame per seghe?

Marco: Quando sviluppiamo le nostre lame per seghe, selezioniamo l'angolo, la dentatura e il tipo di metallo duro per adattarle alla nostra macchina e alle varie applicazioni dei clienti. Anche caratteristiche come il numero di slot di espansione, il design degli spazi per i chip e la spaziatura irregolare influenzano il risultato del lavoro. A questo scopo, vengono testati molti campioni diversi e lame di seghe di riferimento per quanto riguarda la qualità di taglio, le prestazioni, la corsa e l'usura. Ciò significa che i nostri clienti ricevono sempre una lama per sega perfettamente personalizzata per la rispettiva macchina. Il sistema complessivo produce il miglior risultato di lavoro.

Cosa distingue una lama per sega circolare Festool dalle altre lame? Secondo te, qual è la caratteristica distintiva?

Marco: La caratteristica distintiva delle lame per seghe circolari Festool è che sono sviluppate, adattate e personalizzate appositamente per le nostre macchine. Grazie a questa perfetta interazione, le nostre lame raggiungono prestazioni di taglio particolarmente elevate. Chi acquista una lama per sega Festool può essere certo di ottenere un ottimo risultato di taglio.

Come vedete il futuro? È ancora possibile parlare di innovazione con un prodotto così consolidato?

Marco: A mio parere, lo sviluppo qui è tutt'altro che concluso. Solo negli ultimi 5 anni, la tendenza del TS(C) 55, ad esempio, è passata da una larghezza di taglio di 2,2 mm a 1,8 mm. Inoltre, vediamo che i materiali dei pannelli da lavorare sono in continua evoluzione. La resistenza all'usura della superficie, ad esempio, gioca un ruolo speciale in questo caso. Ciò significa che anche gli utensili da taglio devono adattarsi. Per ridurre al minimo l'usura delle lame per seghe su questi materiali, è possibile utilizzare materiali da taglio in carburo duro o denti in PCD (diamante policristallino). L'esempio migliore è la lama da taglio della TSV 60 K. Con questa sega ad immersione, lo strato superiore viene separato da un incisore. Il taglio vero e proprio viene quindi prodotto dalla lama principale. Grazie all'incisore, per la prima volta è possibile eseguire tagli senza strappi su entrambi i lati con una sega mobile a immersione. Il dente della lama dell’incisore taglia principalmente lo strato superficiale duro e abrasivo. La lama per sega circolare non entra quindi in contatto con lo strato superiore. Inizialmente sono stati testati campioni con taglienti in carburo. La sfida di questa applicazione estrema, tuttavia, è che la prima usura dopo pochi metri di taglio porta a singoli strappi nel rivestimento. Qui abbiamo avuto un'ottima esperienza con il PCD come strumento a uno o due tagli. I costi significativamente più elevati per il PCD sono più che ripagati in questo caso. Grazie al bordo di taglio altamente resistente all'usura, i nostri clienti possono lavorare per diverse centinaia di metri senza strappi sul lato superiore.

Jonas: L'unica costante nel campo dell'innovazione è il cambiamento stesso. Riteniamo che il processo di lavorazione non sarà mai completamente “sviluppato”. Nuovi materiali, progressi tecnologici e nuove tecnologie di produzione fanno sì che questo processo non si fermerà mai. Il mercato dimostrerà se si tratterà di raccogliere le ultime risorse o se prevarranno innovazioni più radicali. Noi di Festool vogliamo fare del nostro meglio per garantire che tali innovazioni provengano da noi. Al momento stiamo anche lavorando ad alcuni interessanti progetti di sviluppo, ma purtroppo non possiamo ancora svelare nulla.